Bu yazıyı, eğitim faaliyetlerim, uygulamalarım ve denetim süreçlerinde edindiğim deneyimler doğrultusunda, uygulamalarını sıklıkla gözlemlediğim önemli bir kalite yönetim pratiğine dair farkındalık yaratmak amacıyla paylaşıyorum. Amacım, 5S ve Kaizen gibi temel problem çözme yöntemlerini ele alarak, hem işletme içindeki uygulamalara hem de genel organizasyonel yaklaşıma dair farkındalık oluşturabilmek (Imai, 1986; Deming, 1982) ve çoğu zaman göz ardı edilen bu yöntemin temel adımları ve potansiyel kazanımları üzerine genel bir çerçeve sunmak.

Uygulamalı ve hikaye tabanlı eğitimlerle; bir firmanın çalışanlarında ekip çalışmasını da tetiklemesi ve bu yönde bir motivasyon sağlaması nedeniyle 5s ve Kaizen gibi problem çözme yöntemleri; Toplam Kalite Yönetiminde başlangıç aşaması olarak önerilmektedir. Ayrıca bilindiğinin aksine sadece üretim tesislerinde değil, hizmet ve teknoloji sektöründe de oldukça yaygın olarak kullanılarak etkinlik ve verimlilik açısından iyileştirme sağlanmaktadır.

5S Nedir?

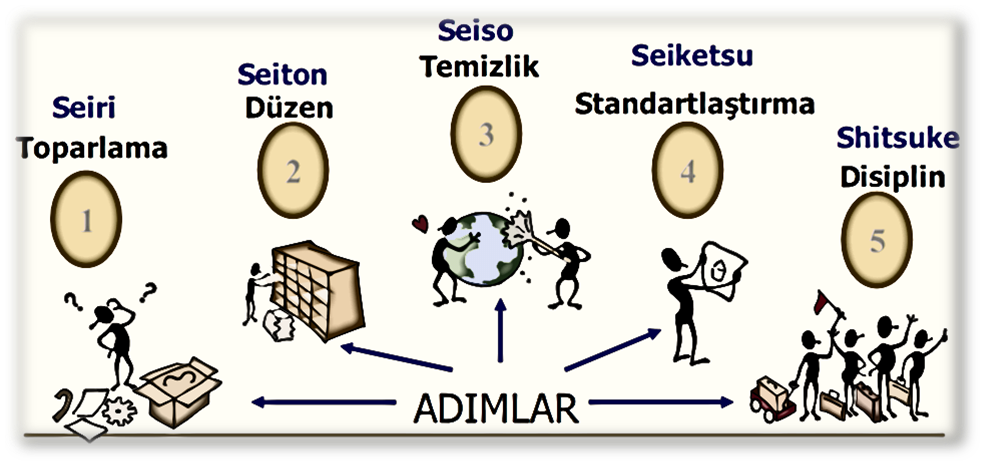

5S, iş yerinde düzeni sağlayarak sürekli gelişim ve verimlilik artışını hedefleyen bir Japon kalite tekniğidir.

Toplam kalite ortamı yaratmanın 5 adımıdır şeklinde tanımlanabilir. 5 S ile diğer pek çok kalite aracının uygulanması için uygun ortam oluşturulur.

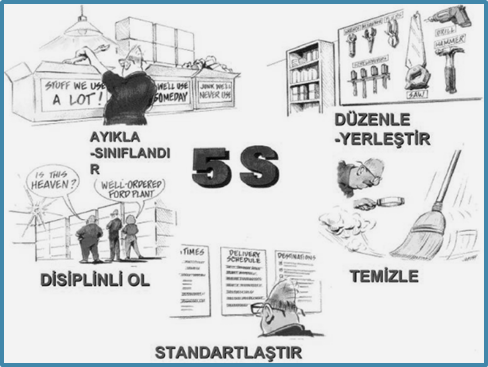

İsminde yer alan “5S”, Japonca beş kelimenin baş harfinden oluşur: Seiri (Ayıklama), Seiton (Düzenleme), Seiso (Temizlik), Seiketsu (Standartlaştırma), Shitsuke (Disiplin).

Bu sistem:

- Çalışma koşullarını performans, güvenlik, konfor ve hijyen açısından iyileştirir.

- İş süreçlerindeki israfı ve değişkenliği azaltır.

- Diğer kalite araçlarının uygulanabilmesi için uygun altyapıyı hazırlar.

- Temiz ve organize bir çalışma ortamı sağlayarak israfın ve değişkenliğin azalmasını sağlar.

Basit gibi görünen bu yaklaşım, doğru uygulandığında dönüşümcü etkiler yaratabilir. Ancak sürdürülebilir bir başarı için üst yönetim desteği ve zihinsel dönüşüm şarttır. Unutulmamalıdır ki; iş yerindeki düzensizlik sadece günlük işleyişi değil, ürün ve hizmet kalitesini de doğrudan etkiler. 5S gerek özel, gerekse iş hayatında başarıya, mutluluğa giden yoldur.

5S’i Neden ve Nasıl Uygulamalıyız?

Tıpkı sağlıklı bir organizmanın çevresine uyum sağlayarak yaşamını sürdürmesi gibi, firmalar da dinamik iş dünyasına adapte olabilmek için esnek ve çağdaş sistemlere yönelmek zorundadır. İş dünyasında, müşteriler her zaman değişmeye ihtiyaç duyarlar, yeni teknolojiler geliştirilir, marketlerde nesilden nesile yeni ürünler var olur. Firmalar düşük maliyetle, daha gelişmiş ürünler üretirken, satış rekabeti her yıl artar. Bu bağlamda, 5S hem bir başlangıç noktası hem de sürdürülebilir kalite kültürünün temel taşıdır.

Çoğumuz ev ya da ofis ortamında farkında olmadan bu prensipleri uygularız; ancak sistematik bir şekilde hayata geçirdiğimizde, etkisini çok daha net görebiliriz:

- Temiz ve düzenli iş yerleri daha verimlidir.

- Hata oranı düşer.

- Teslimatlar zamanında gerçekleşir.

- Çalışan güvenliği artar.

Bütün bu uygulama süreci için bir planlama yapılmalıdır. Süreç yürütülerek artık rutin bir faaliyetler bütünü haline gelmelidir. Her adım için bu plan dahilinde ilerlenmelidir.

5S TEKNİĞİNİ UYGULAMA ADIMLARI:

1.PROJE EKİBİNİN OLUŞTURULMASI: Fabrika veya işletme genelinde yürütülecek 5S faaliyetlerinin koordine edilebilmesi için, üretim ve vardiya sorumlularından oluşan bir 5S proje ekibi kurulmalıdır. Bu ekip, faaliyetlerin yönlendirilmesi, standartlaştırılması ve birimler arası koordinasyonun sağlanmasında kritik rol oynar (Bhamu & Sangwan, 2014).

2. 5S MASTER PLANIN OLUŞTURULMASI: 5S’in uygulanacağı adımların, belirli zaman çizelgesine göre sistematik olarak planlandığı bir Master Plan hazırlanmalıdır. Bu plan; kırmızı etiket çalışmaları, eğitim ve uygulama süreçlerini içeren adım adım bir ilerleyişi kapsar (Deming, 1982).

3.ALT EKİPLERİN OLUŞTURULMASI: Ana ekibin koordinasyonu dışında, çalışma alanının düzenlenmesi ve 5S uygulamalarının tüm çalışanlara yayılması için ya tüm personelin katılımıyla ya da seçilmiş temsilcilerden oluşan alt ekipler kurulabilir. Bu ekipler, uygulama sürecini yerinde izleyip, kontrolü sağlamaktan sorumlu olmalıdır.

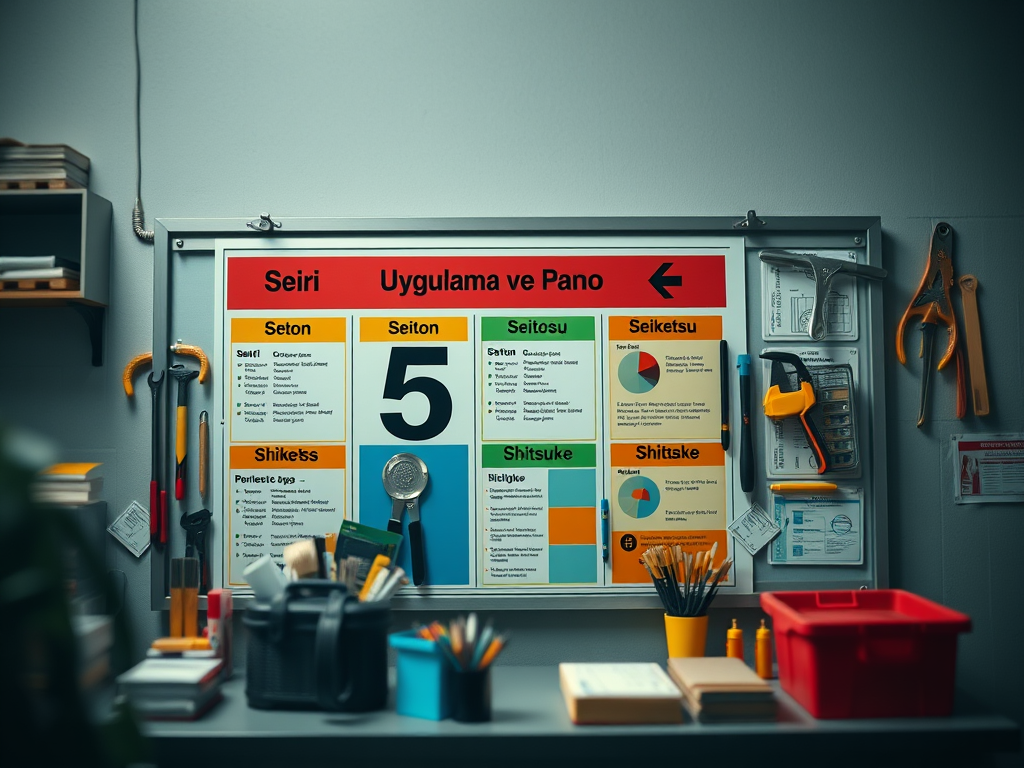

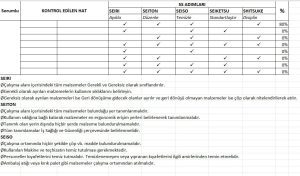

4.İZLEME ve SÜREKLİLİK: Yapılan çalışmaların düzenli olarak izlenebilmesi amacıyla, herkesin erişebileceği bir kontrol panosu veya dijital bir ekran oluşturulmalıdır. Bu pano veya ekran üzerinde ilerleyen süreçteki tüm adımlar, kaizen girişimleri ve 16 büyük kayıpla ilişkili iyileştirme önerileri sistematik olarak güncellenmelidir (Imai, 1986). 5S Formları kullanılmalıdır. Lütfen örnek formlar için aysemece@gmail.com a mail atınız.

Bazı Uygulama Örnekleri:

SONUÇ

Uygulanan 5S metodolojisinin, çalışanlar ve kurumlar açısından sağladığı disiplin, düzen ve verimlilik artışının, iş performansı üzerinde pozitif etkileri olduğu açıktır.

Dolayısıyla, bu yöntemin titizlikle uygulanması; etkinlik, verimlilik ve kalite gibi kritik performans göstergelerinin artırılması için temel bir strateji olarak öne çıkmaktadır (Deming, 1982; Bhamu & Sangwan, 2014).

📚 Kaynakça

- Imai, M. (1986). Kaizen: The Key to Japan’s Competitive Success.

- Deming, W. E. (1982). Out of the Crisis.

- Slack, N., Chambers, S., & Johnston, R. (2010). Operations Management.

- Bhamu, K., & Sangwan, K. S. (2014). “Lean Manufacturing: Literature Review and Some Observations.” International Journal of Operations & Production Management.

🖋 Dr. Ayşem Ece Yalçınkaya – Veri Analizi ve Yönetim Sistemleri Eğitmeni, Denetçi ve Süreç Mimarı